膨胀剂作为PVC制品生产中的功能性助剂,通过其独特的气体发生机制,在制品轻量化、功能化方面发挥着革命性作用,显著拓展了PVC材料的应用领域。

在轻量化领域,膨胀剂通过热分解产生氮气、二氧化碳等气体,在PVC基体内形成均匀分布的微孔结构。这一过程可使制品密度从常规的1.2-1.4g/cm³降至0.6-0.9g/cm³,最高可减少30%的树脂用量,在保持力学性能的同时实现显著的原料节约。

功能性提升是膨胀剂的另一重要贡献。形成的闭孔结构使导热系数降低40-60%,极大提升了隔热性能,使PVC材料在建筑保温领域获得广泛应用。同时,泡孔结构有效吸收声波能量,使隔音性能提高3-5dB,为汽车内饰和建筑隔音提供了理想解决方案。

在缓冲性能方面,微孔结构赋予材料优异的能量吸收特性,冲击吸收能力提升50%以上。这一特性使发泡PVC成为电子产品包装、运动器材等领域的首选材料,提供了前所未有的保护性能。

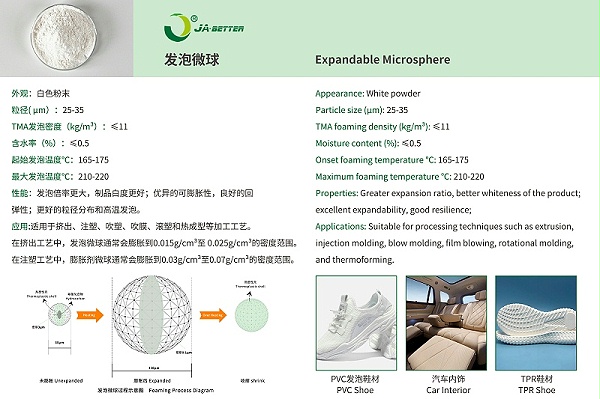

加工过程中,膨胀剂需要与发泡调节剂、稳定剂精密配合。通过控制分解温度(通常160-200℃)和气体释放速率,确保形成50-300μm的均匀泡孔,避免表面缺陷和结构不均。现代环保型膨胀剂更注重安全性,采用碳酸氢钠等原料,分解产物完全无毒,符合最严格的环保标准。

应用领域已从传统的建筑材料扩展到高端制造领域。在汽车工业中,用于制造轻量化内饰件;在电子领域,作为缓冲包装材料;在运动器材中,提供舒适的握持感和减震性能。

使用过程中,建议添加量为0.5-3.0phr,需根据密度要求精确调整。与锌基活化剂配合可降低分解温度,与润滑剂协同使用可改善熔体强度。加工温度需要精确控制在±5℃范围内,以确保发泡过程的一致性。

膨胀剂通过其独特的作用机制,不仅使PVC制品实现了轻量化和功能化,更推动了PVC材料向高附加值领域的转型升级,展现了现代塑料加工技术的创新活力。